Gode råd

Et KRÆSJKURS i hva som kreves for et bra sluttresultat på et slipt betonggulv

Hva sement er…

Sement er et bindemiddel og en av ingrediensene for å fremstille betong. Sement lages ved å brenne kalkstein sammen med for eksempel kvarts og skifer. Blandingen knuses og varmes opp i store, roterende ovner på rundt 1450 grader Celsius. Da får du klinker som så males sammen med gips og blir til sement. Sement tørker ikke ved at vannet fordamper, men den størkner under hydratisering. Dette er grunnen til at betong også herdes under vann.

Høner i sementproduksjonen – Å lage sement er svært energikrevende. En fun fact er at noen sementprodusenter bruker beinmel fra høner og slakteindustrien som brensel under sementproduksjonen i stedet for kull. I tillegg brukes gjerne dekk og tekstiler for å redusere karbonavtrykket i miljøregnskapet.

Hva betong er…

Hvis du blander sement, sand og vann får du mørtel til å pusse vegger med. Tilsetter man grus blir det betong, som er et levende og ikke helt forutsigbart materiale. Omfattende utviklingsarbeid i betongindustrien gjør at det i dag er mulig å oppnå mange varianter av fine, bestandige overflater. Men ønskede resultater kan bare oppnås med forskriftsmessig tilstrekkelig armering og en solid forståelse av materialets egenskaper. Betong består av vann, sement, tilslagstein og tilsetningsstoffer. Det er steinen som gjør betongen sterk. Jo mer tilsetning av stein jo sterkere blir betongen. Og jo mer stein som blir tilsatt jo mindre svinner den. Betong tåler ikke å fryse i en tidlig fase. Hvis overflaten på en vinterstøp fryser før den oppnår minimum 5 megapascal trykkstyrke rekker ikke bindingene i sementpastaen å bli sterke nok. Resultatet blir en porøs og myk overflate ikke egnet for sliping.

V/C-tallet i betongblanding – Når man produserer betong blander man alltid vannet med sementen før man tilsetter resten. Denne blandingen av vann og sement kalles sementpasta og det er det innbyrdes vektforholdet (mengdeforholdet) mellom vannet og sementen som kalles v/c-tallet. For en vellykket slipt overflate er dette v/c tallet et meget viktig parameter ved betongproporsjoneringen fordi den har stor innvirkning på hvilke egenskaper den ferdige betongen vil få.

Hvis man blander betong med v/c-tall som er lavere enn 0,4 risikerer man at ikke all sementen blir utnyttet fordi den ikke har vann nok å reagere med. Betong med v/c-tall på 0,4 er nær det optimale mht kvaliteten på den ferdige betongen. Så betongen blir tettest mulig, får lavere varmeutvikling under herdingen og får penest sliperesultat med et lavt v/c tall som ligger rundt 0,4. Ofte blandes det betong med v/c-tall opp mot 0,7 og i ekstreme tilfeller opp mot 0,9. Betongen blir da lettere å jobbe med fordi den blir mer flytende, men betongkvaliteten blir dårligere, og for slipingens del blir det et katastrofegulv med tanke på riss og sprekker.

Betong er et sterkt basisk materiale med en pH-verdi tilsvarende lut, og inne i betonggulv-, vegger og tak foregår kjemiske prosesser ingen kan stoppe. Verdens første sement var brent kalkstein, aske og vann så dette produktet har vært brukt siden tidenes morgen. Det eldste arkeologiske funnet er fra Yiftah El i Nord-Israel. Der fant arkeologene et gulv støpt rundt 7000 år før Jesus levde (!). Deler av hovedkloakken i Roma, Cloaca Maxima, er også i betong laget av romerne. Nå, 2000 år senere brukes kloakken fremdeles.

Armert betong ble oppfunnet i 1846. Gartneren Joseph Monier ønsket seg tynne betongpotter og la inn ståltråd i betongstøpen. Da kunne blomsterpottene være slanke og sterke, uten å brekke. Siden dette har jern- og stålstenger gitt betong styrken som trengs for å bygge eksempelvis verdens høyeste hus, Burj Khalifa i Dubai. Armert betong har mye styrke, men selve armeringen er også årsaken til problemer og kollaps i gamle konstruksjoner fordi stål og jern ruster. I Norge har SINTEF derfor et forskerteam som har funnet en måte å senke pH-verdien i betongmassen slik at man kan bruke aluminium som armering. Aluminium ruster ikke. Riktig sement, utstyr, eksperimentering, teknikker brukt til blanding, formfylling, vibrering, brettskuring, herding, oppsaging mot svinnriss, sliping og sluttbehandling er nødvendig for å oppnå vellykkede betongoverflater.

Prosessen for å fremstille et slipt betonggulv…

Betonggulv er den betongkonstruksjonen byggherre er minst fornøyd med på grunn av riss-, svinnsprekker-, kantreising-, knekte hjørner-, fugeproblematikk-, flekker-, feil farge-, ujevnt steinbilde-, feil størrelse på tilslag, delaminering-, porøs og myk overflate-, manglende utfallende støp mot vegger, sprekker pga sprengning, jordskjelv og liknende. De største problemene oppstår naturligvis når betongegenskapene ikke passer til gulvet som skal støpes, eller når gode faglige råd til forarbeid og beskrivelser for å lykkes ikke følges.

Pekeleken – Stadig vekk finnes det byggherrer som kaller inn alle utførende parter til befaring etter at grovslipingen har avdekket det eksponerte gulvet. Møtet starter som regel med at ingen skjønner hvordan det har blitt riss, skjolder, ujevnt tilslag, porøs overflate eller skjevt gulv. Så begynner hoderistingen og pekeleken om hvem som har skylden.

Den største årsaken til riss og svinnsprekker starter allerede på ordrekladden i prosjekteringsfasen.

En klassisk oppskrift på en katastrofe er når rådgivende ingeniører i prosjekteringsfasen ikke blir informert om at betonggulvet skal slipes. De er utdannet til å holde budsjett og en stram fremdriftsplan med rimeligst mulige materialer, bare det er innenfor forskrifter, krav og lastklasser. Resultatet blir gjerne underdimensjonert armering, feil bestandighetsklasse og feil steinmengde i betongen. Da det alltid er hastverk har vi også opplevd støping i kuldegrader uten påfølgende varme i den kritiske herdeprosessen hvor bindingene i sementpastaen ikke rekker bli sterke nok.

For å prosjektere et slipt betonggulv må man være raus. Det aller viktigste er å velge mer enn tilstrekkelig og _kraftige_ armeringsnett, gjerne to lag, men en _svak_ betong (lav bestandighetklasse), full stenmengde og gjerne 13 cm støpetykkelse.

Svak betong anbefales fordi jo mindre sement som er i betongen, jo mindre varmeutvikling får du under herdingen, og jo mindre risiko for svinnriss og sprekker blir det. Redusert steinmengde og/eller mindre kornstørrelse (steinstørrelse) øker også vann- og sementbehovet dersom støpbarheten skal opprettholdes, og den høyere herdetemperaturen gir større sannsynlighet for uttørkingssvinn.

Det finnes ikke noe materiale som er mer _endelig_ enn herdet betong. Man har jo kun en sjanse til å gjøre det riktige forarbeidet før støping for å legge til rette for minimale riss og svinnsprekker. Og ansvaret starter hos den som beskriver/prosjekterer og rådgivende ingeniør.

Forventningene til et slipt betonggulv – Ingen har radarsyn eller overnaturlige evner som kan se gjennom en herdet og ubehandlet betongoverflate. Den aller første muligheten til å danne et bilde av kvaliteten på armering og betong er når slipemaskinen er i gang med grovsliping på stedet og den øverste millimeteren er fjernet. Det er først da det avdekkes i hvilken grad leddene før sliperen har utført arbeidet i overensstemmelse med våre gode råd.

Fjerning av svinnsprekker – Når gulvet er støpt og herdet er det ikke mulig å fjerne svinnsprekker i en betongoverflate med fyllmasse, fordi det er umulig å kopiere betongens struktur og farge. Sprekker og skygger kan altså kun kamufleres, ikke trylles vekk. Bruk av fyllmasse i større hull/sprekker på betongflaten resulterer gjerne i at reparasjonsstedet fremheves ytterligere ved sliping i stedet for å skjule det. Forskjellige fargenyanser og riss i gulvet er av den grunn akseptert som en naturlig del av betongens identitet, og omfanget varierer fra gulv til gulv. Ingen gulv blir like. Så hvis sluttresultatet forventes å være en helt jevn homogen flate uten skjønnhetsfeil bør du i stedet vurdere gulvbelegg.

Vi sliper med diamantverktøy

For et optimalt sluttresultat på en ferdig slipt flate er det viktig å ta innover seg både råd og forutsetninger som påvirker betongen forut for slipingen.

For å lage et Husqvarna Superfloor™ forutsettes at det brukes Husqvarna-godkjente maskiner og diamantverktøy. Vi har det nødvendige utstyret og materiellet – men de ansvarlige for prosjektering og støpningen må først gjøre sin del ved å planlegge og utføre støpningen i forhold til størrelsen på ambisjonene.

Vår leverandør av utstyr

Hva er fordelene med slipt betong ?

Slipt betong scorer høyt både på økonomi, miljø, brannsikkerhet og hygiene Klikk her for en nærmere forklaring

Hvilken glans og farge bør du velge på gulvet ?

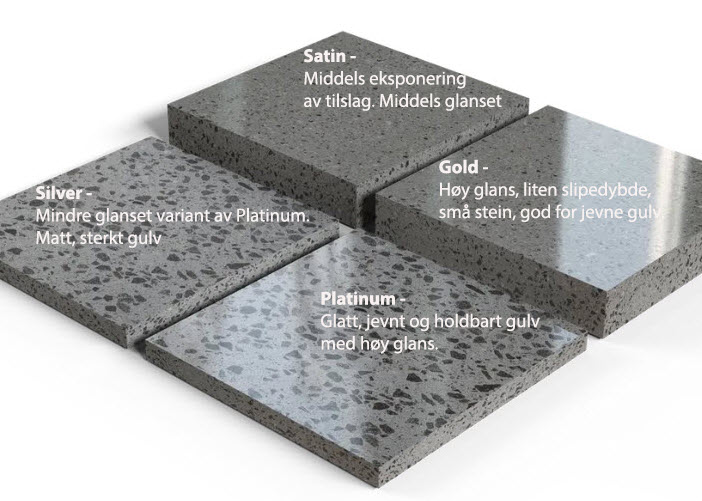

For privatpersoner som skal «bo» med gulvet holder det med å slipe/polere inntil 5 slipetrinn. For bedrifter som vil ha en skinnende salgsutstilling kanskje inntil 7 trinn. Selv om vi gjerne leverer, så fraråder vi skinnende blanke gulv, ofte kalt speilgulv som er slipt/polert med opptil 9 trinn. Med et slikt gulv vil hvert eneste fotavtrykk og potespor fra kjæledyret synes på overflaten og det blir uforholdsmessig mye vasking. Det er mulig å tilsette farge i betongen, se eksempler på resepter her.

Terminologi

Antall ganger flaten må slipes varierer med utstøping, overflatebehandling, betongkvalitet, og hvilket tilslagsbilde som er beskrevet. Anbefalt slipedybde er 1,5 til 2,5 mm. Ved denne slipedybde oppnås det jevneste tilslagsbildet dersom flaten er brettskurt og ikke er stålglattet.

Dersom stort tilslagsmønster er beskrevet, må gulvet slipes mellom 36 og 72 timer etter utstøping for å komme ned 5 mm. På et senere tidspunkt vil sliping til store tilslag bli for tidkrevende, eller vi må bruke en shaver først. Større flater hvor dette er ønskelig må seksjoneres, og støpes og slipes fortløpende.

Etter 6 døgn er det slik at jo hardere gulvet blir desto flere arbeidstimer brukes på slipingen. I praksis er det ikke gjennomførbart å slipe større flater mer enn ca 3 mm. Maskinen sliper gulvet tilnærmet plant, og innenfor realistisk oppnådd toleranseklasse i utstøping, vil det stedvis medføre opp mot 6 mm. Dette kan gi et urolig mønster i gulvflaten og er best egnet for små områder.

Best resultat for sliping – oppnås ved å bruke ferskprodusert betong og ved bruk av renne. Dette er ikke en «plaske-bløt» gulvbetong, men skal nærmest krafses ut da vi ønsker å oppnå jevn fordeling av stein/tilslag i toppen i forhold til sliping. Bløtere betong har også en tendens til å krype litt opp mot vegger/ avslutninger, mer finstoff herder da på overflaten slik at tilslagsbildet kan bli mindre og annerledes langs veggene etter sliping. Så uavhengig hvilket valg av resept så må det altså ikke bestilles bløtere betong enn klasse S4 konsistens 160 mm. – 210 mm. ( Max 210 mm. slik at tilslaget ikke synker i bunn. ) Ved pumping bør det benyttes 3 tom`s slange.

Forutsatt av at gulvet er støpt med riktig konsistens på betongen og gulvet er brettskurt kan man forvente følgende

Fysiske lover og begrensinger for betongsliping

- Sliping fjerner ikke dypere svanker, søkk, buler og grater i betongoverflaten. (Porer og luftblærehull tettes i slipeprosessen). Sliping kan ikke utjevne høydeforskjeller mellom støpefelt uten at det påvirker tilslagsbildet i området. Svanker, søkk og buler i overflaten vil forårsake et variert tilslagsbilde.

- Bruk av reparasjonsmørtel i større hull/sprekker på betongflaten, resulterer gjerne i at reparasjonsstedet fremheves ytterligere ved sliping i stedet for å skjule det. Svinnsprekker og riss som oppstår kan kun utbedres med kamuflering med mørtel, ikke fjernes eller trylles bort.

- Skjolder fra tilsetninger og finstoff i betongen– I noen tilfeller kan det komme frem skyer og skjolder på enkelte områder av gulvet under sliping. Dette kan skyldes en kjemisk reaksjon mellom betongimpregneringen og kalken i finstoffet og/eller reaksjon med tilsetninger fra blanderiet og/eller ujevn herding pga luftlommer under plasten eller overlapp av forskjellige batcher fra forskjellige betongbiler. Skyer kan også skyldes at den første betongen som kom fra bilen ikke var blandet godt nok eller at siste rest i betongen fra bilen ikke har riktig kvalitet. Noen ganger kan det skyldes støvelspor ved at utstøper har tråkket ned steinene så kun finstoffet ligger igjen på toppen.

- Mekaniske skader – Etter grovsliping og impregnering med Cure/EverCrete er flaten vesentlig mer motstandsdyktig mot skader og forurensing. Gulvene bør allikevel tildekkes med diffusjonsåpen papp eller annet materiale for å beskytte mot søling, byggavfall og mekaniske skader fra andre fag.

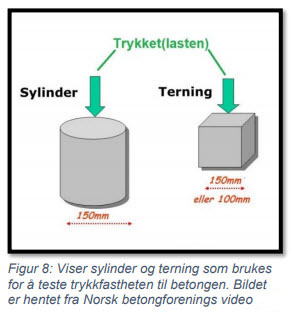

betongkonstruksjon tåler ved en bestemt dimensjon uten at den går til brudd. Trykkfastheten vurderes ved at det støpes et prøvestykke i form av en sylinder eller en kubiskformet terning i en bestemt dimensjon, for deretter å trykke prøvestykket helt frem til den går til brudd.

Betong egnet for bomberom og boreplattformer er unødvendig i en stue

- For et innendørs slipt gulv er det beste å velge en svak betong (lav bestandighet), for jo mindre sement som er i betongen, jo mindre varmeutvikling får du under herdingen, og jo mindre risiko for svinnriss blir det.

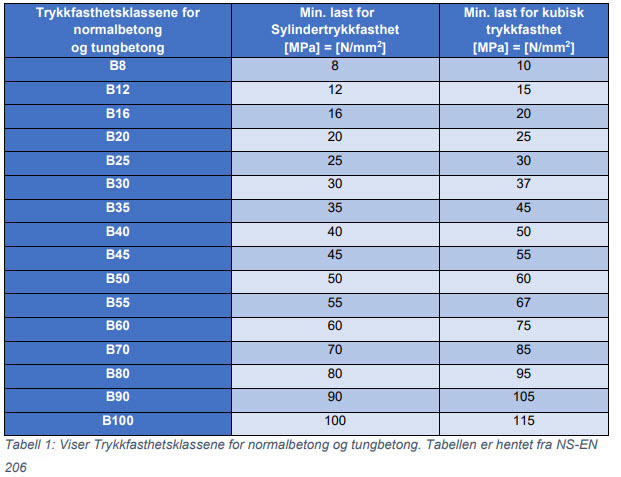

Eksempel på beskrivelse: B30 M40 Cl 0.4 D16mm S4

B30 M40 angir trykkfasthetklasse -og bestandighetsklasse

Cl 0.4 Kloridklasse – angir at største tillatte kloridinnhold i forhold til sementmasse er 0,40 %

D16 angir siktestørrelsen på den grusfraksjon som er brukt.

S4 angir synkmål (S4 står for 160-210 mm)

36 gode råd for en optimalt flott og strøken betongslipt flate…

Sluttresultatet er som sagt helt avhengig av planlegging og innsatsen både før, under og etter støpearbeidet. Alt begynner med en definering av synligheten i tilslaget. Dernest må du bestemme deg for et utførende støpefirma som vet hvor mange innsatsfaktorer og tid de må sette inn for å minimere mengde svinnriss- og mikrosprekker i støpen.

Synligheten i tilslaget varieres med slipedybde. Videre er det slik at svinn- og mikrosprekker i stor grad kan kontrolleres både med armeringsmetoder, tilsetninger i betongen, lufttemperatur og lite vind. Det er særdeles viktig å være oppmerksom på våre 36 gode råd som må kommuniseres til alle involverte.

Hva du må planlegge før støpningen…

- Sørg for god dialog – mellom arkitekt, entreprenør, rådgivende ingeniør, betongleverandør, utførende støpefirma, betongsliper og kunde. Alle må informeres om at gulvet skal slipes.

- Planlegging, prosjektering, utførelse og faglig ansvar – En godt utført jobb er et resultat av samarbeid i et godt koordinert team der alle jobber mot samme mål: å oppnå en vellykket betongoverflate. Prosjektering av gulvet bør avsluttes i god tid før utførelsen, slik at det sikres tilstrekkelig tid for planlegging og viktig forarbeid før utførelsen.

Designeren har ansvar for å skape en estetisk utforming. Den som beskriver (prosjekterende) er ansvarlig for å definere de tekniske kravene for at armering, betongkvalitet og dimensjoneringer for et slipt betonggulv overholdes. Utførende entreprenør er i samarbeid med betongprodusenten ansvarlig for mottakskontroll av betongen og at utførelsen av støpingen er i overenstemmelse med kravene.

Last ned oppskrift på betong og støping for Husqvarna Superfloor her (PDF)

Oppbygging av gulvkonstruksjon før støp

- Underlaget på terrenget – bør ha en høydetoleranse på +/- 20mm og en jevnhet målt med 3 meter lang rettholt på +/- 10mm. Det enkleste måleutstyret for kontroll med høyden er bruk av roterende laser.

- Ustabil grunn – På ustabil grunn legges fiberduk for å forhindre at stedlige masser (leire og jord) blander seg med den tilførte pukken/grusen som brukes som bærelag. Sand legges på pukken/grusen som avretting. Det må brukes laser for en helt rett avretting. Alle ujevnheter vil forskyve seg etter hvert.

- Kabler og ledninger – Husk at alle typer kabler og bunnledninger trekkes inn i byggegrop før ringmur forskales og støpes. Husk at kjøkkenøyer også skal ha strøm og vann.

- Isolasjon – Det legges 5 centimeter EPS S-80 eller XPS rett på det avrettede sandlaget.

- Radonsperre legges

- Isolasjon – Et nytt lag 5 centimeter EPS S-80 eller XPS legges på radonsperren

- Plastfolie – Tykkelse 0,2 mm må være på oversiden av isolasjonen hvis det støpes under åpen himmel. Plasten fungerer både som fuktsikring oppå isolasjonen og som som glidesjikt for betongen. Plasten skal også dras opp etter veggen der gulvet beveger seg bort fra veggen.

- Fuger på større gulvflater. Erkjenn at svinnriss, sprekker og krakelering skyldes fysiske lover og planlegg tiltak ut fra det – Kanskje lage flere støpefelt og støpe i flere omganger ? Svinnriss og krakelering oppstår fordi all normal betong uansett oppskrift har et uttørkingssvinn. Selve steinmassen beholder jo sin fysiske størrelse og blir verken større eller mindre. Man bør derfor velge så store steiner (tilslag) som mulig (Dmaks), men ikke større enn 1/3 av gulvtykkelsen. Det er selve betongen som krymper når den tørker. Denne svinnbevegelsen kan variere fra 0,3 mm/mtr til opptil 0,8 mm/mtr hvis betongen har høyt vanninnhold. Større gulvflater med slipbar betong må derfor være oppdelt med fuger.

Egenkontroll av eget arbeid – Du leverer vel ikke en skriftlig eksamen uten å lese over svarene flere ganger ? Før du begynner med armeringen anbefales å kontrollere det du og byggherre har tenkt. Ta en kopp kaffe og vær to stykker som dobbeltkontrollerer på tegningene at alle rør og ledninger er der de skal være. Spesielt strøm og avløp til kjøkkenøyer glemmes (bildet). Dette er krise og må da lages senere med et slissespor i det flotte slipte betonggulvet og reparasjoner vil alltid synes.

Det er 11 tiltak som må gjøres i gulvkonstruksjonen for å minimere svinnriss og skjønnhetsfeil.

- 1. Naturlig oppdeling av støpefelt – Avsluttes mot der f.eks lettvegger og kjøkkenbenker kommer. Jo mindre støpefelt jo mindre risiko for svinnriss får du. Medfører gjerne støp i flere runder.

- 2. Glidesjikt – Før du begynner med armeringsnett må du lage et glidesjikt som betongen legges på. Friksjonskreftene fra gulvet som oppstår av svinnbevegelsen vil da reduseres mest mulig. Dette oppnås ved å først avrette og komprimere underlaget skikkelig, deretter legge 2 lag plastfolie som glidesjikt rett under betongen. Plastfolien bør også trekkes opp langs veggen for å minimere antall fastholdingspunkter som kan forårsake sprekker.

- 3. Armering – Etter at glidesjiktet er lagt brukes mer enn tilstrekkelig og overdimensjonerte armeringsnett – For å sikre godt resultat og minimere faren for ufrivillig riss og sprekker anbefales 120 mm tykkelse på gulvet når det skal slipes, Bruk minimum et K189 armeringsnett for feste til vannrør / kabler plassert på armeringsstoler i stedet for å krampe fast rør og kabler i isolasjonen, da punkteres plasten. Bruk av skinner som festeanordninger for rørene kan føre til uønskede riss og bør derfor unngås i gulv med strenge risskrav. Over legges ett lag K257 eller K335 armeringsnett på armeringsstoler. Vurder gjerne to lag armeringsnett. Bare husk at dobbeltarmerte gulv ikke skal være tynnere enn 150 mm og krever normalt spesielle tiltak for å få plass til armeringen. Overdekning av betong over det øverste nettet bør være 20-25 mm, og i hvert fall ikke overstige 30-35 mm. Fordi hvis armeringen ligger lenger ned fra overflaten har den liten nytte mot riss. Forskning viser også at best effekt med selve varmefordelingen er når varmerørene ligger 25 mm under overflaten. Husk å justere høyden på nettet mot beskrevet kotehøyde.

- 4. Varmerør og trekkerør for strøm – For gulvtykkelser mellom 100 og 150 mm skal varmerørene legges midt i tverrsnittet, eller stripses oppe på øverste armering. Elektriske trekkerør stripses fast under armeringen.

- 5. Husk ekstra armering ved fastholdingspunkter – I tillegg til de grove armeringsnettene er det nesten umulig og å lage utforminger på gulv som ikke gir spenningskonsentrasjoner. Det er også områder hvor en ikke kan følge prinsippet om fri bevegelse fullstendig ( søyler, hjørner, kanter, oppstikk). På alle disse stedene bør en bruke 2 stk ekstra 12 mm kamstål på ca. 1 mtr. lengde som armering. Kamstålet stripses til armeringsnettet i 45 º i forhold til den rette linjen til armeringsnettet inntil oppstikk, utvendige og innvendige hjørner for å stoppe eventuell rissutvikling.

- 6. Bruk Ethafoam skum-matte for minimering av fastholdingspunkter ( søyler, sluk, hjørner etc) – Utover glidesjikt og solid armering anbefales også å bruke 10 millimeter Ethafoam skum-matte rundt alle vegger, søyler og oppstikk slik at gulvet har enda større mulighet til å bevege seg uten fare for oppsprekking. Da reduserer du også risikoen for sprekker noen år senere hvis naboen sprenger eller det er et lite jordskjelv. Skum-matten må dekke hele tykkelsen på gulvet slik at betongen ikke kommer i kontakt med tilstøtende konstruksjoner. Skum-matte anbefales også utendørs mellom støp og fjell/berg hvor det er naturlig at naturen kan bevege seg. Et bitte lite jordskjelv beveger et fjell og lager garantert sprekker i betongen

- 7. Fjern uheldige påvirkninger – Løse isoporbiter, stripsrester fra varmekabler og små trebiter må fjernes før støping da disse kan flyte opp og bli liggende i eller like under overflaten. Dette gjelder også strips på varmekablene som stikker opp da de kan bli synlig ved sliping. Dersom det skal bygges på vinteren må snekker/tømrer informeres om at gulvet skal slipes da noen strør salt på betongoverflaten for å fjerne is. Saltet løser opp bindemidlene i betongen og ødelegger overflaten.

- 8. Rissanvisere og fuger – Begynn å se for deg hvor rissanvisere og fuger bør være og hvem som skal utføre dette.

- 9. Tidspunkt for utstøping på sommer – Vurder værmeldingen og temperatur ved utendørs støpning. Dersom det er ekstremt varmt vær – vent med støpning da det garantert vil bli mer riss enn normalt !

- 10. Tidspunkt for utstøping på vinter – Betong tåler ikke å fryse i en tidlig fase. Hvis overflaten fryser før den oppnår minimum 5 megapascal trykkstyrke rekker ikke bindingene i sementpastaen å bli sterke nok. Resultatet blir en porøs og myk overflate ikke egnet for sliping. Dersom det må støpes i kuldegrader må det settes opp telt og fyres til varmegrader for å få en vellykket brettskuring rett etter støp. Betongen bør bestilles oppvarmet fra fabrikk til 25 °C med maks ekspanderende og svinnreduserende tilsetninger. Armeringen bør også varmes opp med propanblåselampe/ gassbrenner rett før utstøpningen for å unngå mislykket betongherding i overgangen iskaldt jern/ romtemperert betong. Det må også brukes herdemembran. Overflaten må etter støpningen/ brettskuringen dekkes med plast og det må budsjetteres med fyring i teltet over flere dager for at overflaten skal herdes i varmegrader. De som sparer på fyringskostnader i den kritiske herdeperioden får igjen den sparte kostnaden i forsinkelser og ekstra arbeid da vi må dypslipe vekk myk og porøs overflate. Det blir da også et stort steinbilde.

- 11. Fokus spesielt ved støpning ute – Murphys lov – Hvis alt ser ut til å gå bra – så har man oversett noe. Med mindre ansvarlig for støpningen er «hands on» både før-, under- og etter støpning (spesielt ute) skjer det alltid et eller annet som garantert kommer frem senere ved slipingen. Utførelse i lukkede bygg gir best sikkerhet for god kvalitet. Les mer om Murphys lov

Når du er ferdig med å bygge opp gulvkonstruksjonen er det ytterligere tiltak som kommuniseres til betongblanderiet og håndtverkerne. Disse tiltak er spesielt viktige hvis du skal støpe gulv med kun små tilslag som Stangegulvet. Følgende 6 tiltak kan bidra ytterligere til å redusere svinnriss

- 1.Bruk uredusert betong – Det må brukes en uredusert betong med tanke på steinmengde og hvis du får med deg betongblanderiet så kan du med fordel tilsette 100 kg ekstra stein pr m³.

- 2.Type og størrelse av steinmaterialet i tilslaget – Dersom man skal lage et gulv med kun små ensartet stein må steinstørrelse i betongen være maks 8 mm i diameter. Best resultat med jevnt ensartet tilslag med små stein, salt & pepper, får du med å bestille Dmax 8 Finsats (elvegrus). Støpbarheten med Dmax8 Finsats krever klasse S5 med synk 250 mm, veldig bløt betong. Svinnpotensialet øker som kjent med redusert steinmengde og/eller mindre kornstørrelse (steinstørrelse). Dersom kun Dmax 8 Finsats (elvegrus) skal brukes er det fysiske lover som sier at vann- og sementbehovet må økes dersom støpbarheten skal opprettholdes og gir derfor større sannsynlighet for uttørkingssvinn.

- 3. Bruk derfor sementer som danner liten herdevarme – Bruk en B35M45 som har et mindre vann/sementforhold enn B30M40. Temperaturendringer i betongens herdevarme skaper nesten alltid volumendringer i materialet. Svak betong anbefales fordi jo mindre vann/sement som er i betongen, jo mindre varmeutvikling får du under herdingen, og jo mindre risiko for svinnriss og sprekker blir det. Be derfor betongblanderiet om tilsetninger som reduserer behovet for vann/sement men opprettholder flytegenskapene. Blanderiet kan låse et lavt vann- og sementbehov ved i stedet å tilsette Superplastiserende flytstoffer(SP) som øker flytegenskapene. Betongen blir litt seigere å legge ut for utstøperen, men reduserer risikoen for svinnriss. Les mer om Superplastiserende SX-23 her

- 4. Bestill også betongen med Ekspanderende og Svinnreduserende tilsetninger – Tilsetningene sørger for minimalt med bevegelse i betongen under herding. Derfor kan man støpe større felter uten fuger, oppnå rettere flater og estetisk bedre resultater. Les mer om ekspanderende tilsetninger her – Les mer om svinnreduserende tilsetninger her

- 5. Polypropylenfiber, som SIKA Crackstop, kan også brukes for å redusere plastisk svinn. Det bidrar også til å opprettholde en jevnere tilslagsstruktur i betongen. Les mer om Sika Crackstop her

- 6. Fiberarmert betong – Styr unna – Husk at det ved bruk av fiberarmert betong vil bli synlige metalltråder i overflaten etter sliping. De ruster. Egner seg ikke hvis gulvet skal slipes.

Det er verdt å merke seg at selv i den strengeste gulvklassen, klasse 1, er det satt toleranse ≤ 0,3mm for risstørrelse. Dette betyr at uansett hva man gjør av tiltak ikke kan garantere at betongen ikke risser. ![]()

Still krav til utførende støpefirma…

- Forsikre deg om at betongleverandør og utførende støpefirma forholder seg til kvalitetskrav, normer og samsvarsprøving til betong som skal slipes – En byggherre som skal slipe betonggulvet må forvente at betongkvaliteten følger anbefalingene i Norsk Betongforenings publikasjon nr. 15 «Gulv på grunn» av oktober 2017. Tilslaget må være egnet for sliping og det anbefales gulvklasse 1 for å oppnå best mulig resultat.

- Betongleverandøren er underlagt produksjonskontroll i.h.h.t NS-EN 206. Dette betyr at kravet til konsistensprøving av en betong er minimum 1 gang pr 400 produserte m³. Betongprodusenten gjennomfører da forskjellige prøver av betongen for å vurdere om betongen er i samsvar med spesifikasjonene, herunder NS-EN 206-1. Dette kalles samsvarsprøving.

Last ned Norsk Betongforenings publikasjon nr. 15 «Gulv på grunn» ( PDF)

Ut i fra NS-EN 13670 skal utførende støpefirma minimum utføre en visuell mottakskontroll av betongen og spesielt se etter de karakteristiske hvite og sorte stripene i betongen som er grunn til å undersøke nærmere. I tillegg til blanderapporter fra betongfabrikken plikter utførende støpefirma også å føre en støpedagbok for å ettergå eventuelle reklamasjoner.

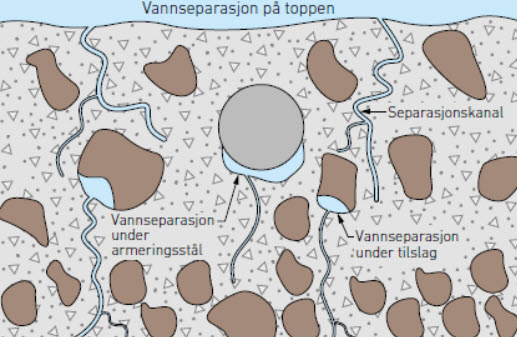

- I støpedagboken skal det blant annet fremgå om det av sjåføren på byggeplass er tilsatt ytterligere væske (f.eks. størkningsakselerator SA) som gjør betongen bløtere enn opprinnelig fra fabrikk. Hvis betongen ved mottakskontroll på byggeplass er for bløt og IKKE i overenstemmelse med konsistenskravene til betong som skal slipes skal utførende støper varsle, få avklart tiltak og i verste fall stoppe arbeidet og returnere betongbilen til betongleverandøren. Ut fra NS-EN 13670 skal skadelige endringer av den ferske betongen, for eksempel separasjon, vannutskillelse, tap av sementpasta eller andre endringer, holdes på et minimum under lasting, transport, lossing og

under transport på byggeplassen. Betongen skal tåle å bli pumpet, lagt ut, vibrert og disset uten at den separerer. Separert betong ( for lav viskositet i mørtelen på betongen) medfører at steinen synker og man får ujevnt tilslag av stein ved sliping. Vibrering gjør det enda verre. I tillegg blir resultatet svinnriss og synlige skyer av finstoff i den slipte overflaten. Dette er ikke sliperens feil.

På støpedagen sjekkes konsistens på betongen ( Synk)…

- Betongen må kontrolleres for riktig «Synk» av utførende – Konsistens på betongen måles med en synk-kjegle. Se video fra Ribe Betong her

- For å få en fin overflate uten riss og steiner rett under overflaten må betongen ha en synk i klasse S4 som tilsvarer halvflyt betong med synkmål mellom 160 – maks 210 mm. Hvis det brukes betong med synk over 210 mm er du over i klasse S5 som er flytbetong, en svært bløt betong som ofte benyttes på gulv som bare skal “disses”.

- Dmax8 Finsats (elvegrus) – Klasse S5 med synk 250 mm kan brukes på gulv med kun Dmax8 Finsats (elvegrus) dersom spesielle tiltak nevnt ovenfor er utført. Stort potensiale for svinnriss jo tykkere du støper.

- Pumping – Ved pumping bør det benyttes 3 tom`s slange.

- Riktig utlegging med slange – For at betongen skal gi et ensartet slipt resultat må finstoffet omslutte alle partiklene i betongen. Utførende gulvstøper må derfor lykkes i å legge ut betongen plant med en metode som fortsatt sikrer at det er tilstrekkelig med grovt tilslag også i toppen av tverrsnittet. Dersom man ved utlegging av betongen har pumpeslangen for høyt vil det medføre separasjon av tilslaget i betongen en kort stund inne i slangen og større stein vil presses for langt ned i betongen. Også pumpetrykket påvirker hvordan tilslaget legger seg i overflaten på gulvet.

- Tråkk ikke i ferdig utlagt betong – Husk at jo flere folk som går i betongen dess mere tilslag blir tråkket til bunns og resultatet blir tallerkenstore områder fra støvlene uten tilslag i det ferdig slipte gulvet.

- Betongkonsistens for pumpe eller renne ? (B30 – B35) – Dersom betongen skal kunne pumpes må den være homogen og deformerbar. Ellers kan den ikke passere gjennom bend og innsnevringer ( reduksjoner) i røret. Når et betonggulv skal slipes vil kravet til betongkonsistens for å kunne pumpes komme i konflikt med hvilke optimale fysiske forutsetninger betongen må ha for sliping. Fordi jo bløtere betongen er jo mer stein vil synke under støpingen og altfor bløt betong øker også risikoen for krakelering og svinnriss under herdingen. For utførende støpere med dårlig tid og lite kunnskap kan også fristelsen til en kort dag på jobb bli for stor fordi jo bløtere betongen er jo lettere går utlegging av betongen. Velg derfor et utførende støpefirma som gjør mottakskontroll av betongen og vet hvor viktig betongkonsistens er for sluttresultatet på slipte gulv.

- Betongen bør roteres/blandes under transport og i minimum 5 minutter på maks hastighet på byggeplassen før lossing starter. (Dette er for å sikre jevnest mulig fordeling

av steinene i betongen.)

Feil konsistens på betongen- kan oppstå gjennom feil bestilling fra utførende støpefirma, feil blanding fra fabrikken eller den har ligget på betongbilen en stund, eller at betongbil under oppstart bruker en bløtere konsistens gjerne tilsatt smøremasse på de første 200 literne for at pumpa skal komme i gang. Dette kan ettergås ved å se i støpedagboken til utførende støper som har hatt mottakskontroll av betongen. Vi har også tilfeller der det er blitt tilsatt for mye SA (Størkningsakselerator) av sjåføren på byggeplass. Dette brukes for at utstøper kan slippe til tidligere med å brettskure gulvet men er en risiko for gulv som skal slipes fordi betongen kan bli altfor bløt. Dette medfører også gjerne separasjon i betongmassen. En for høy synk som er på grensen til separasjon gir mye svinnriss og mikroriss i overflaten og steinmengden i betongen synker for langt ned i overflaten. Betongen blir da ikke optimalt egnet for sliping da den «spyttes» ut via pumpe/slange og kan resultere i «skyer» av pasta og finstoff i – og rett under overflaten. Steinene som synker ned vil da kreve fordyrende fresing for å finne bra nok steintilslag. Av den grunn bør betongbilen unngå å tømme de første 200 literne av betongen på et gulv som skal slipes.

Det er finstoffet i betongen som fungerer som smøring/glidemiddel av rørgater/slanger. Dette finstoffet består av en konsentrert blanding av kalk, sement, silika, flygeaske, slagg, vann, filler og andre tilsetninger. Dette kan medføre at den herdede overflaten kan suge senere behandlinger ujevnt. Under betongimpregneringen kan det fremheves områder med mørkere partier – og gulvet får skjolder og ujevn mottakelse av sluttbehandlinger. Dette ligger i betongen og er ikke betongsliperens feil.

Innsats etter støpningen, og bruk av plast…

Planlegg for brettskuring – Ha utstyret for brettskuring på plass, etter utstøpning kan man komme utpå etter bare en time eller det kan ta mange timer avhengig av vær, vind og tilsetninger i betongen. Fotavtrykk – Det må ikke gås på betongen før den er helt herdet. Selv et fotspor kun 2 mm ned i flaten kan synes etter slipingen.

- VIKTIG ! Om herdemembran (parafinvoks) og hvordan legge plast – Dersom det er ekstremt varmt vær eller varslet mye vind – vent med støpning til det er væromslag ! Dersom du allikevel må støpe husk å påføre herdemembran i flere omganger med sprøytepumpe. Påfør herdemembran umiddelbart etter dissingen, deretter brettskur og påfør herdemembran igjen. Herdemembran er med på å hindre for rask avdamping på betongen. Deretter påføres det masse vann på overflaten og tynn plast legges på så snart betongen ikke kleber. Ved lufttemperaturer på under 5 plussgrader må det ikke tilsettes vann i forbindelse med herdingen.

- Plast er kritisk og krever nøyaktighet. Etter at overflaten er vannet må det _ikke_ brukes entreprenørplast type 0,2 da den er så tykk og stiv at det risikeres dype riper i den ferske betongoverflaten og luftlommer. Det må brukes en lett og tynn malerplast type 0,08 ( 80 mY) som suger seg helt nedpå betongen. Alle luftlommer i den tynne plasten må presses ut mellom betong og plast med svaber/ kost slik at plasten ligger _klistret_ til betongen over hele inklusive hjørner. Hvis det blir igjen luftlommer suger herdingen til seg all tilgjengelig oksygen. Da risikeres ujevn herding og i verste fall kalkutslag som lager lyse «roser» eller herdeskjolder i overflaten som kun i beste fall kan fjernes med sliping. Herdeskjolder medfører at sluttbehandling mottas forskjellig av overflaten fordi overflaten suger forskjellig avhengig av om det har vært tilgang til oksygen eller ikke under plasten. Typisk er at overflaten får matte områder ( fra normal herding uten oksygen) og glansede områder (fra hardere herding pga oksygen) om hverandre. Det blir skjolder og gulvet må slipes dypere.

- For å unngå kantreis må det forsøkes å hermetisere både sidene og overflaten med plast i 7 dager. Er flaten liten kan det hjelpe med en stor presenning eller et telt som skygger hele flaten for solen. Forsikre deg om at plasten har 30 cm overlapp, legg på stener ved skjøtene så den ikke blåser av stedvis. Noen ganger blir det da nesten ikke svinnriss/kantreis, noen ganger gjør varmen og vinden at det allikevel blir svinnriss/kantreis. Herding bør minimum være i henhold til herdeklasse 3 i samsvar med NS-EN 13670 Les mer om herdemembran for sommer

- Oppnå mest mulig retthet i utstøpingen – riktig Kote. Nøyaktig utførte avslutninger mot vegger og kanter. Betong med synk 190 spesialbestilt for betongsliping må ofte krafses ut da den er seig og ikke selvutjevnende. Bruk høydelaser/ roterende laservater over gulvet for å kontrollere nivået. Dekket må støpes med nødvendig overtykkelse slik at det opprettholdes riktig Kote/ tykkelse etter sliping. Dette må utføres i forhold til beskrivelsen av hvor dypt det skal slipes.

- Støpning av gulv med sluk og/eller renner i bassengområder. Husk å støpe ut en rygg langs gulvet som høyeste punkt for å sikre «tilstrekkelig fall» etter sliping. Et fall på minimum 1 cm pr mtr vil være tilstrekkelig for at vannsøl utenfor en dusjnisje sakte, men sikkert vil finne veien mot sluket, og er også tilstrekkelig for avrenning av lekkasjevann. Minimum 1 cm pr 50 cm er nødvendig i regulære dusjområder for å sikre god og rask avrenning. Det er bedre med for mye høydeforskjell enn for lite. Er det for altfor mye kan vi tilpasse med betongfres før sliping.

- Husk at det er under selve utstøpningen oppnådd retthet eller fall på gulvet etableres. Et helikopter under brettskuringsprosessen kan bare jevne ut svanker/buler til en viss grad – Se video med utstøpning av betong B35 med synk 220

- Dissing/vibrering – Når du er fornøyd med nivået må gulvet disses for å stryke av betongen og presse eventuelle tråder av stålfiberarmering ned, se video av manuell dissing her. Vær forsiktig med vibrering, steinene synker ned og tilslaget kan bli borte.

Brettskuring eller stålglatting etter støpingen ?

- Utstøpt flate som skal slipes må først brettskures med skureblader og helikopter, deretter lett stålglatting med glatteblader og helikopter. Husk alle hjørner og kanter. Overdreven brettskuring gjør det vanskeligere å slipe overflaten. Hvis betongoverflaten ikke brettskures, vil det føre til flere porer i den. Hele hensikten med brettskuring er å fjerne flest mulig luftbobler, porer og grater i og like under overflaten. Det må IKKE brukes dekkevibrator som vibrerer steinene lenger ned i overflaten.

- Utførelsen av brettskuring har avgjørende betydning for synlighet av tilslagsmaterialet og mengde av finstoff i overflate. Dette gjøres så snart man kan gå på betongen. Men det må ikke gås på betongen før den «satt seg» nok til å bære en mann uten å avsette fotspor. Selv et fotspor bare 2 mm ned i flaten kan synes etter slipingen. Bruk derfor gjerne isoporplater å flytte deg fortløpende med under brettskuringen. Ikke bruk støvler med grove mønster i sålen.

- Brettskuring bør helst utføres i to omganger. Først utlegging og sletting mens betongen er fersk, deretter en poretetting helt på slutten av prosessen. Det kan gå flere timer mellom de to. På siste brettskuring må også kanter, hjørner og avslutninger behandles fullstendig, helst med håndbrett. Det kommer jo litt an på hva slags gulv og bruksområde det gjelder. Private, arkitekttegnede hus krever større nøyaktighet, i hvert fall hvis du ønsker Superfloor™.

- En utførelse med kun stålglatting er egnet dersom du ikke ønsker særlig tilslag av steiner og det kun ønskes polering av betonghuden.

- Husk fokus på jevnest mulig behandling av overflate for minst mulig variasjon i synking av tilslagsmateriale. Vær nøyaktig med avslutning mot vegger og kanter. Se video av brettskuring

For å sikre likt uttrykk av stein over hele flaten må hele flaten slipes like langt ned. Det må derfor være fokus på å minimere svanker og bulninger i flaten under avrettingen og brettskuringen. De som er proffe klarer utstøpning til strenge toleranser, +/- 2mm på 2 meters rettholt. Krav til retthet minimum toleranseklasse 1. ( Tabell La: NS3420) Påstøp – toleranseklasse 1. (Tabell T1.)

Se bilder av ikke forskriftsmessig utstøpte gulv

Metallskinner, mosaikk, fuger og rissanvisere i gulvet

Oppsaging av rissanvisere – I døgnet etter utstøpningen kan man ved store fugeavstander i stor grad kontrollere hvor man vil ha eventuelle sprekker/svinnriss. Ved å bevisst sage “svakheter” i gulvet anviser man hvor man helst vil at eventuelle svinnriss skal komme ( gjerne der lettvegger, dørkarmer og kjøkkenbenker senere kommer eller ved 6 meter c/c). Oppsagingen utføres kort tid etter at betongen er nok herdet, vanligvis innen ett døgn, og senest 2 timer etter at maksimumstemperaturen er oppnådd i betongen, men dog uten at betongen «fliser opp». Det er tilstrekkelig med en sagspordybde på 1/3 av støpens tykkelse. Sagsporet fylles senere med Sikaflex eller tilsvarende fugemasse når svinnbevegelsene er ferdig, noe som kan ta ett år. Vi kan være behjelpelig med plassering av fuger/ rissanvisere ved oversendelse av kart/skisser.

Vurder å bruke stilige og synlige skinner/ekspansjonsprofiler/dilatasjonsfuger på større flater – Dersom oppsaging av rissanviseren går over større synlige flater kan du vurdere om du vil bruke slipbare aluminiumskinner, messingskinner eller bare fugemasse i rissanviserne. Les mer om å legge ned skinner og fuger her. CXP kan også lage motiver av mosaikk og prydfuger. Les mer på Terrazzogulv.no

Forskjellig struktur på overflaten

Hva med å lage forskjellige strukturer i overflaten på parkeringsplassen. Vi bruker en retarder for en kontrollert inntrengning på den nystøpte overflaten på betongen. Spyles dagen etter. Det blir en jevn eksponering av steinmaterialet i overflaten, mens resten av betongen herder normalt. Se også artikkel om sandblåsing –>

Svinnsprekker, riss, kantreisning, delaminering og frustrasjoner…

Sluttresultatet er som sagt helt avhengig av alle 36 gode råd er fulgt med god planlegging og iherdig innsats både før, under og etter støpearbeidet. Vurder å bruke synlige ekspansjonsprofiler/messinglister på større flater.

Svinnsprekker, riss og kantreisning – Unngå uheldige påvirkninger – ved at betongen blir utsatt for vindforhold, høy lufttemperatur og sol som tørker den for hurtig og gir svinnsprekker. Vind er verst. Gulvene må umiddelbart etter utstøping tildekkes med plast med fuktig herding for å forsinke uttørking.

Det er smart å lage rissanvisere for å redusere svinnsprekker. Svinnsprekker og riss som oppstår kan kun utbedres med kamuflering, ikke fjernes eller trylles bort.

Selvuttørkingssvinn – gir svinnsprekker som utvikler seg langsomt fordi det foregår en transport av fukt gjennom den herdede betongen. Mesteparten skjer i toppen av gulvet der betongen er eksponert for luft og uttørkingen går raskere. Betongen trekker seg sammen og det oppstår spenninger som lager riss. Mesteparten av tøyningen i svinnet utvikler seg i en tidlig fase etter utstøpning men prosessen kan pågå i mange måneder. Rissene kan også skyldes Autogent svinn som oppstår når det har skjedd en kjemisk reaksjon i betongen. Er man heldig ligger disse rissene helt i overflaten og kan shaves vekk. Gulvet slipes deretter opp igjen med mindre skjemmende svinnsprekker.

Plastisk svinn – oppstår når vann på den frie betongflaten fordamper for raskt i den ferske fasen. Hvis fordampingshastigheten fra betongoverflaten er større enn betongens evne til å transportere vann opp til overflaten (bleeding) vil den tørke ut. Prosessen med plastisk svinn oppstår rett etter utstøpningen men før størkning og begynner noen minutter til noen timer etter utstøpningen avhengig av betongresepten. Plastisk svinn resulterer i grove riss i betongoverflaten. Slike grove riss kan ikke fjernes eller trylles bort, kun forsøkes kamuflert. Polypropylenfiber, som f.eks SIKA Crackstop, kan tilsettes støpen for å redusere plastisk svinn.

Mikrosprekker i underlag for parkett – Sprekkene kan være så dype at de deler opp gulvet i løse småbiter og kan skape mye problemer og reklamasjoner under gulvbelegg og parkett om noen år. Les mer om mikrosprekker her

Kantreisning – kan oppstå når overflaten tørker ut og betongen trekker seg sammen. I beste fall kan den forsvinne av seg selv når betongen kommer i fuktlikevekt som tar 1 – 3 år. Kantreis blir vanligvis størst i hjørner og kan reduseres ved å armere bedre, øke tykkelsen på tverrsnittet, lage rissanvisere, dekke til over lengre periode for langsommere uttørking eller bruke lavere v/c – tall på betongen. Støping med for bløt betong (synk over 220) på større flater i kombinasjon med kjøresterke Sinusfuger eller andre typer metallfuger må unngås da risiko er stor for kantreis der fugene er montert.

Skjolder og flekker i overflaten – Det er finstoffet i betongen som fungerte som smøring/glidemiddel av rørgater/slanger ved bruk av pumpe og oppstår sjelden ved bruk av renne. Dette finstoffet består av kalk, sement, silika, flygeaske, slagg, vann, filler og andre tilsetninger som under sliping/betongimpregnering vil fremheves som områder med mørkere partier – og det slipte gulvet får skjolder. Dette kan i beste fall fjernes/dempes med syre men må vanligvis skjæres ut og repareres. Er det mye skjolder som ikke aksepteres og som kun ligger noen millimeter ned i overflaten kan gulvet shaves/freses eller repareres lokalt ved å skjære ut området.

Lokal porøs overflate etter brettskuring – Hvis betongen burde ha vært herdet og man fortsatt kan ripe i overflaten på lokalt område og overflaten virker porøs. Dette kan skyldes at utfører av brettskuring har fått problemer med for rask herding av toppen og velmenende sprutet på vann for å få til brettskuringen. Dette er noe de aldri vil innrømme.

Delaminering etter stålglatting – Ved feil konsistens på betongen under stålglatting kan hinnen under herdingen kuve og det kan i verste fall bli et spenn i den stålglattede hinnen som medfører at hinnen slipper ( delaminerer). Det er også registrert delaminering i overflatesjiktet på golv av betong med bestandighetsklasse M(F)40 der skadeårsakene er vurdert til en kombinasjon av luftinnhold og stålglatting.

Advarsel om MF40 og MF45 og stålglatting – Gulvbetong som skal stålglattes MÅ IKKE tilsettes luftinnførende stoff slik at betongens luftinnhold overstiger 3,0 % på grunn av fare for delaminering. Betong i bestandighetsklassene MF45 og MF40 inneholder 4 % luft og frarådes stålglattet, KUN brettskurt. Årsaken er at luften vil ut men hindres av den tette stålglattede hinnen og det oppstår kuving og delaminering.

Detaljert beskrivelse av gulv på grunn finnes i Norsk Betongforenings publikasjon 15 /5.3/.

Andre ting som skaper frustrasjon på et betongslipt gulv – Sikre at overflaten ikke blir utsatt for forskjellig fuktighet, løv, greiner eller en katt. Løse isoporbiter (bildet), stripsrester fra varmekabler og små trebiter som ikke er fjernet før støping kan flyte opp og bli liggende i eller like under overflaten. Dette gjelder også strips på varmekablene som stikker opp da de kan bli synlig ved sliping. Dersom det skal bygges på vinteren må snekker/tømrer informeres da noen vanligvis strør salt på betongoverflaten for å fjerne is. Saltet kan stedvis løse opp bindemidlene i betongoverflaten. Ved valg av tilslag som har blitt hentet i naturterreng er det risiko for at det følger med små røtter som sitter fast i steinen. Dette kan skape en kosmetisk feil dersom steinen ligger i overflaten.

Reparasjoner

Hvis uhellet er ute utfører vi reparasjoner og lager fuger.

Andre ting som du burde ha tenkt på

Unngå lagring av materialer på betonggulvet over tid- Byggematerialer som gipsplater, pakker med isolasjon etc. må ikke settes fra seg over tid på et betonggulv som skal slipes til eksponert betong. Ulik påvirkning av UV-lys, oksygen/temperatur kan gjøre betongområdet markant mørkere der det har ligget gjenstander over tid. Er man heldig vil nyanseforskjellen bli slipt vekk eller den vil i beste fall jevne seg ut etter noen år. Dersom det må settes fra seg materialer over tid bør derfor hele gulvet dekkes med diffusjonsåpen papp for lik påvirkning av elementene som f.eks. UV-lys.

Husk også at alt som kan ruste må ikke ha kontakt med betongoverflaten. Rust fra armeringsnett og gamle spikre trenger seg flere millimeter ned i betongen og lager evige spor.

Unngå overraskelser under slipingen mange måneder etter støpningen – Vi anbefaler å slipe de første trinnene bare noen få uker etter støpningen da et overherdet eldre betonggulv kan bli steinhardt og tidkrevende. Vi tar derfor alltid forbehold om å legge inn et ekstra slipetrinn med grovt spesialverktøy for å komme ned på nivået kunden ønsker. Videre er det slik at det er først når vi begynner slipingen at det kan avdekkes feil med støpningen. Å rette en reklamasjon mot betongleverandøren flere måneder etter støpningen har vist seg være vanskelig.

Sørg for god tilgang av strøm og logistikk – På større oppdrag bruker vi tunge Husqvarna-maskiner. Les mer om våre kravspesifikasjoner

Eksponert slipt betong i dusj / våtsoner

På våtrom med eksponert betong anbefales sveisemembran. En slipt eksponert betongoverflate er i seg selv ikke tett men _tett nok_ til de fleste våtsoner. Siden betongen er _tett nok_ vil vannet fordampe raskere fra overflaten enn det går igjennom betongen. Det er meget viktig å impregnere med silikat/vannglass i slipeprosessen som danner en permanent vannbarriere rett under overflaten. Og overflaten må etter poleringen påføres en 3. generasjons sluttbehandling. Varmekabler bidrar også til raskere fordamping.

Arbeidet med å få betongen vanntett er ikke vesentlig forskjellig fra annen betong. Hovedsaken er at den ikke kan ha sprekker og riss, som til en viss grad er akseptert ellers. Dette løses med overdimensjonering av svinnarmering og krav til betongleverandøren om en betongoppskrift med lavest mulig v/c tall, som er vektforholdet mellom vannet og sementen.

Betongen blir tettest mulig med lavt v/c tall. Videre oppstår det mindre sprekker og betongen blir enda tettere med lav varmeutvikling i herdeprosessen.

Så er det slik at selv om overflaten slipes, impregneres og herdes finnes ingen garanti for at det rett under overflaten allikevel kan være en sprekk som gjør gulvet utett. I våtsoner hvor det vil stå vann, og man ikke kan leve med at eventuell vannlekkasje går ned i grunnen, anbefales derfor prinsippet «både buksesele og belte».

Det anbefales derfor en sveiset Protanmembran _med fall mot sluk_ under støpen ved å sparkle / bygge fallet 1:100 på underlaget under støpen. På membranens oppside monteres et hjelpesluk (som blir omsluttet av selve støpen) med grenrør til avløpet. Membran trekkes også 20 cm opp langs veggene. På denne måten vil eventuelt vann som trenger gjennom betonggulvet og ned på Protanmembranen sive i betongen mot grenrøret i avløpet. Vannet vil da ikke risikere bli stående i et hjørne da dette vil lukte høgg etter noen år.

På våtrom som skal ha terrazzogulv – Alle flater som vegger, vinduskarmer som ikke skal ha terrazzo kan først primes og deretter påføres vanlig vannbasert elastisk smøremembran. Overflatene må være tørre og rene for god vedheft. Armeringstape eller mansjetter i kanter/hjørner/rørgjennomføringer legges «vått i vått» i et tykt lag smøremembran.

På gulvet som skal ha terrazzostøp må det brukes en egnet epoksy våtrom membran (ikke den sementbaserte typen) fordi terrazzo krymper litt. Det legges inn armeringstape/flexibånd i overgangen gulv/vegg «vått i vått» i et tykt lag epoksy smøremembran. Epoksymembranen legges i to lag på betongoverflaten med 6 timer mellomrom. Produktet har et åpningsvindu så man må ikke overstige 16 timer med påføringen av siste laget. Det strøs på masse tørr sand i det siste laget. Når epoksymembranen er herdet støvsuges overskuddet av sand vekk, og det er klart for støp.

Avklar alltid med den lokale godkjenningsmyndigheten at våtromsnormer- og forskrifter følges.

Unngå klassiske feil med slipt baderomsgulv.

Husk at sluket må være designet for slipt betong – ikke for fliser.

Sluket skal ligge tilstrekkelig under det ferdig slipte gulvets overflate for å ta imot vann. Rørlegger må informeres om at det ikke skal fliser på gulvet. Dersom dette ikke kommuniseres vil rørlegger garantert bruke feil sluk og sluk-ringen av sort plast vil bli synlig da den ikke vil bli nedsunket i støpen.

Fall mot sluk, slukrist og høydelaser. Hvis det ferdige gulvet skal være betongslipt kan det ikke «bare fikses» med sparkel senere. Betongen skal omslutte den ytre diameteren av sluket totalt og med flere cm overstøp. Bruk skumlister ned i selve sluket og der slukrist kommer så det ikke fylles med betong.

Det skal støpes med nok overstøp over nivået til sluket slik at det er nok betong til å slipe frem et jevnt fall til sluket som er laveste punkt. Det skal være et fall på 1 cm pr 100 cm gulv og gjerne 1 cm pr 50 cm i dusjområdet. Så hvis avstand fra sluk til motgående vegg er 3 meter skal det være minimum 3 cm overstøp + 3 mm og slipe på.

Kotehøyde skal være høyden tatt på ferdig støpt og slipt gulv. For å unngå krangel i ettertid anbefaler vi apotek-kontrollmetoden ved at to byggansvarlige dobbeltsjekker at beregnede høyder er riktig for å få tilstrekkelig fall. Deretter anbefales at disse to i felleskap slår inn en spiker for å markere for utstøper hvor høyt han skal støpe/flyte betongen.

Ansvarlig for støpingen må huske å «disse» frem fall mot sluk når støpningen begynner sette seg. Dersom det er designslukrister inntil vegg – Husk å støpe såpass høyt mellom vegg og stålkanten på designslukristen at det er nok å slipe frem fall på. Bruk høydelaser.

Der veggfliser skal være helt ned og møte slipt gulv uten gulvlist – Vent med å flislegge veggen da dypere kantsliping vil slå i stykker flisene.

Sklisikring

R – Skalaen er en skala i den tyske standarden DIN 51130. Den er overførbar til den mere globale PTV skalaen ( Pendulum Test Value).

Et høypolert Superfloor gulv tilfredsstiller R12 i tørr tilstand. Men når gulvet blir vått øker risikoen for å skli og et høypolert Platinumgulv klarer kun R9 – R10 i tester utført i laboratorium. Dersom det er krav til sklisikring bør man alltid slipe et testområde og matte ned overflaten med pads inntil gulvet er tilfredsstillende sklisikret. Hvis ekstremt behov for lokal sklisikring kan overflaten bush-hamres eller blastres.

CXP Kvalitetssikringsrapporter (KS)

Avvik og feil i toleranser – Utfra alle faktorene som er beskrevet som feilkilder kan utførelsen av andre fag før vår overtakelse av prosjektet skjule overraskelser. Rett under overflaten kan det være luftbobler, fremmed-elementer og forskyvninger av tilslagsbildet som påvirker sluttresultatet. Gulvet kan også være støpt utenfor plantoleranser, ha stygge støpeskjøter eller mangle betong langs kanter og hjørner.

Les mer om kvalitetsikringssystemet vårt her

Beskytt det nye gulvet ditt i byggefasen

Vi vil helst unngå å komme tilbake og slipe vekk malingsflekker fra andre fag og reparere hakk i gulvet.

Det anbefales derfor å dekke til det nye gulvet da ingenting er mer tragisk enn søl fra en uheldig håndtverker eller hakk i gulvet fra byggeavfall.

Bruk en sterk duk som beskytter gulvet mot malingssøl, fallende verktøy og mekaniske skader. Duken må være diffusjonsåpen og egnet for nystøpte betonggulv. Vi anbefaler en diffusjonsåpen (pustende) duk f.eks Weber duk 4940. Fåes i 2 x 150 m² og 2 x 50 m²

Impregnering og overflatebehandling av et betonggulv

Betong er brukervennlig og sterk. De svake punktene er restfukt og overflatens reaksjon på syreholdige væsker. På veldig lang sikt er også armering som ruster et problem.

For optimal beskyttelse må en betongoverflate impregneres/ støvbindes i slipeprosessen og overflatebehandles/ sluttbehandles etter polering.

Impregnering/støvbinding – Et slipt og maskinpolert betonggulv blir i selve slipeprosessen impregnert med et silikat (vannglass) som f.eks Husqvarna Cure +, EverCrete eller Krystazil 40. Denne impregneringen er permanent og skjer _nede i betongen_ som blir hardere, støvbundet og motstandsdyktig mot forvitring og korrosjon. Denne impregnering er altså viktig for å herde/støvbinde betongen og danner også en innebygget fuktsperre som beskytter armeringen mot fukt og forurensning i et langt liv.

Les mer om impregnering med Cure +

Les mer om impregnering med Krystazil 40

Les mer om impregnering med EverCrete® og se tester og videoer

Overflatebehandling/sluttbehandling – Betonggulvet poleres mot matt eller blank finish avhengig av ønsket bruksområde. Jo mer gulvet blir polert jo blankere (tettere) blir det, og jo mer søl tåler det. I tillegg til impregneringen/støvbindingen som gjøres under slipeprosessen i selve betongen bør overflaten sluttbehandles med enda en behandling for å bli mer motstandsdyktig mot flekker og forurensning. Det finnes mange produkter med varierende pris og kvalitet på markedet.

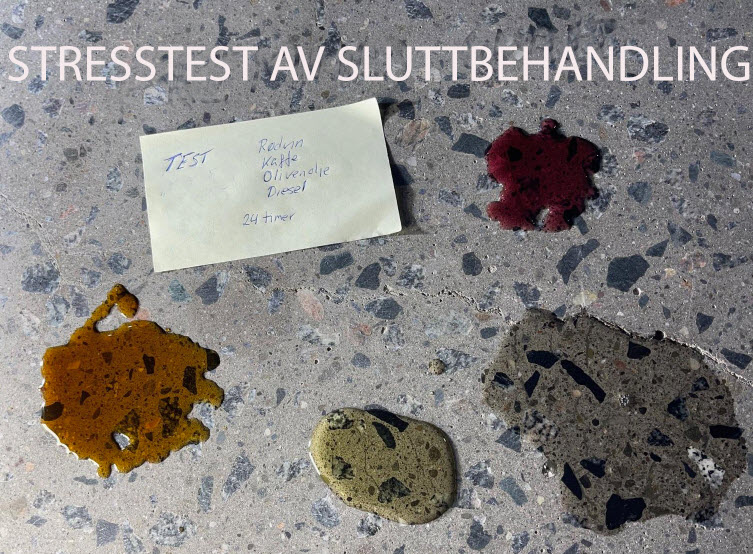

Et matt betonggulv er jo ikke maskinpolert så tett som et speilblankt gulv. Så hvis et matt gulv skal tåle søl anbefales at gulvet blir overflatebehandlet med en toppcoating som helst skal være diffusjonsåpen, fordi betongen må puste og restfukt må ut. Uansett hvor godt et betonggulv blir overflatebehandlet er allikevel risikoen der for at søl liggende over flere timer trenger gjennom overflatebehandlingen og avsetter flekker. Kaffe-, rødvinsflekker-, mineraloljer og diesel må derfor tørkes vekk fra gulvet når uhellet har skjedd. Og et garasjegulv bør spyles i løpet av vinteren da salt fra dekkene angriper betongen.

Ønskes det et gulv som skal tåle mye kjemisk søl som syrer-, rødvin-, cola-, potetgull, blod og mineraloljer anbefales at du legger litt penger i en sluttbehandling med høy kvalitet. Eller at gulvet sluttbehandles med et tynt lag transparent polyuretanlakk. Dilemmaet er at Polyuretanlakk håndterer søl bra, men får fort riper ved mekanisk påvirkning.

Les mer om forskjellige overflatebehandlinger/sluttbehandlinger her

Vil du vite mer om hvordan lage flotte betongflater ?

Ønskes det mer kunnskap for optimale og flotte resultat er det utførlig beskrevet i «Den akademiske bok om betongoverflater» eller bransjens nettside www.betongstudio.no eller i veiledningen «Beskrivelser av synlige betongoverflater» for arkitekter og rådgivende ingeniører eller Norsk Betongforening sin publikasjon nr. 15.